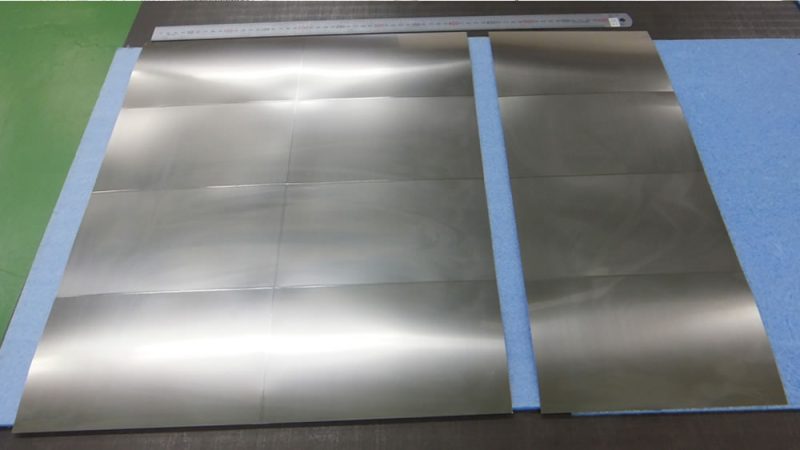

被溶接加工品(材料・部品)の仕上げ精度

一般的なティグ溶接では施工が難しくなってくる0.3mm以下の加工を例にとって見ると、この範囲での作業は全てが突合せ、重ね合せ、カド溶接のいずれかとなります。

一般的なティグ溶接では施工が難しくなってくる0.3mm以下の加工を例にとって見ると、この範囲での作業は全てが突合せ、重ね合せ、カド溶接のいずれかとなります。

溶接棒を使用することは一部を除きほとんどありません。これは用途的に加工後寸法も母材板厚を大きく上下することが許されず、溶接ビード厚さばらつきがきわめて狭い許容範囲にあるためです。

材料の精度は突合せでは切断面の直線度を重要視し開先部隙間がないようにします。これは溶け落ち、歪みによる材料の波うちなどの問題を軽減する上で重要となるからです。

箔材を切断する方法としては、

(1) シャーリング

(2) スリット加工

(3) レーザーカット

(4) エッチング加工

などがあります。

それぞれ長所短所がありますので仕様に応じた選択が必要です。

| 加工方法 | 長所 | 短所 | 溶接時の注意 |

| シャーリング | ・直線精度が高い ・切断サイズの自由度が高い ・単品・小ロット切断が可能 |

・刃面管理が必要(切断バリ) ・直線切断のみ ・材料拘束が緩いと切断寸法精度が悪くなる ・板厚・長さで制約がある |

切断バリ |

| スリット加工 | ・コイル状の長い切断が安定 ・幅精度が安定 |

・加工歪で材料の横曲がり(弓状)になりやすい。 ・直線切断のみ |

切断バリ |

| レーザカット | ・2次元の切断自由度が高い ・単品小ロットから量産まで切断可能 |

・入熱による歪みが起こる ・切断面の酸化、スパッタ付着 |

切断面酸化膜除去 |

| エッチング加工 | ・2次元の切断自由度が高い ・寸法精度が高い |

・フィルム製作費と切断コストが高い ・切断サイズに制約がある |

エッチング面の洗浄 |

また、溶接加工品の洗浄も重要となります。切断工程で付着する機械油、ハンドリング時に付着する指紋等油脂、レーザー切断などでの酸化膜の除去は、アルコール洗浄、酸洗い、超音波洗浄、精密洗浄などを必ず行なっております。

機械加工品との組立溶接の場合、極力すみ肉溶接を必要とする構造にならないような設計、例えば溝加工、リップ加工など歪みが発生しにくい形状にすることで、溶接による影響を極力少なくするような施工条件が望ましいです。